活塞式压缩机气阀的制造工艺

活塞式压缩机气阀是一种常见的工业设备,广泛应用于空调系统、冷库和石化工业等领域。作为活塞式压缩机气阀的关键部件之一,气阀的制造工艺直接影响到设备的性能和运行稳定性。

材料选择

气阀的制造工艺首先涉及到材料的选择。传统的活塞式压缩机气阀多采用铸铁材料,但随着科技的发展,一些 全新材料也逐渐应用于气阀的制造中。常见的材料选用如:碳钢、不锈钢等。不同材料具有不同的性能特点,通过合理的材料选择,可以确保气阀在高温、高压环境下具有良好的耐腐蚀性和机械强度。

加工工艺

气阀的制造过程主要包括零件加工和装配两个环节。在零件加工环节中,需要使用各种机床进行加工和成型。比如,对于活塞式压缩机气阀的腔体,可以通过车削和铣削等工艺,将材料加工成所需形状。还需要进行钻孔、加工螺纹和切割等加工步骤,以便后续的装配。

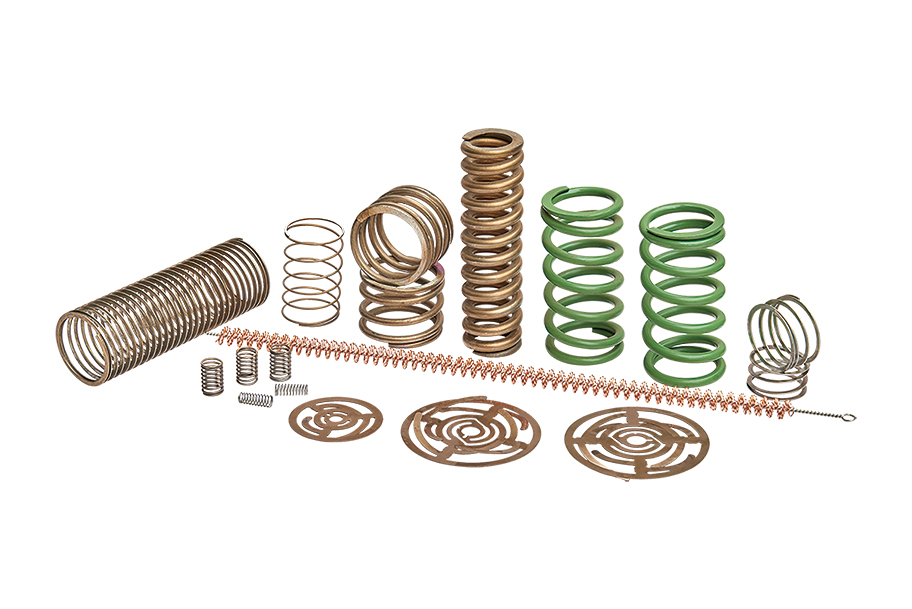

在气阀的装配过程中,需要严格按照设计要求进行操作,确保各个零部件的正确安装和配合。关键的装配步骤包括固定活塞、连接连杆和调整弹簧力等。特别是设备的密封性能,需要通过涂抹密封胶和紧固螺栓等方式进行保证。在装配过程中,操作人员需要仔细检查每个环节,确保气阀的质量和性能符合要求。

质量检验

为了确保活塞式压缩机气阀制造工艺的可靠性,质量检验是非常重要的环节。常见的质量检验方法包括外观检查、尺寸检测和性能测试等。在外观检查中,需要检查气阀表面有无裂纹、毛刺和气泡等缺陷。尺寸检测主要通过测量和比对零部件的实际尺寸与设计图纸的偏差,以判断是否符合要求。性能测试主要包括渗漏测试、压力测试和密封性能测试等,通过模拟实际工作条件对气阀进行全面的性能评估。

活塞式压缩机气阀的制造工艺对设备的性能和稳定性有着重要影响。通过合理选择材料、严格执行加工工艺和质量检验,可以确保气阀具有良好的耐腐蚀性、机械强度和密封性能,从而保证活塞式压缩机的正常运行。